Traitement thermique sous vide

Traitement thermique sous vide

La société SPIRAL dispose de trois fours sous vide de marque BMI (Fabricant de fours industriels français).

Le traitement thermique sous vide consiste à traiter les pièces dans une enceinte étanche préalablement mise sous vide. Le vide s’obtient par une combinaison de plusieurs pompes mécaniques.

Grâce au traitement thermique, les phénomènes d’oxydation et de décarburation qui peuvent se produire à haute température sur vos pièces sont supprimés.

Le traitement thermique sous vide présente également l’avantage de réduire et minimiser les déformations essentiellement liées au refroidissement et au positionnement de la pièce dans le four (horizontale, verticale ou suspendue).

Fours suivis et contrôlés

Nos fours sont suivis et vérifiés périodiquement par le fabricant des fours. À des intervalles de temps réguliers sont réalisées les opérations de maintenance, ainsi que des cartographies permettant de contrôler l’homogénéité et la précision de ceux-ci.

La chambre de chauffe aussi appelée casing est à l’intérieur d’une carcasse en acier à doubles parois refroidie par eau.

Pour nos fours à haute température (1200°C) le casing est en parois métalliques constituées de feuilles de molybdène derrière lesquelles se trouve un isolant minéral, les résistances chauffantes sont en graphite.

Pour notre four basse température (Inférieure à 750°C) le casing est en acier inoxydable, les résistances de chauffe en acier.

Nos fours sont dotés d’un équipement de refroidissement incorporé dans la chambre de chauffe. Les pièces sont refroidies par l’injection d’un gaz froid composé d’azote + hydrogène (5% maxi) à des pressions allant de 2 à 5 bars.

Ce gaz est turbiné et maintenu à froid par passage sur un échangeur à eau.

L’efficacité du refroidissement au gaz est la résultante du pouvoir d’extraction calorifique qui dépend du type de gaz utilisé, de la pression, et de la conception même du four.

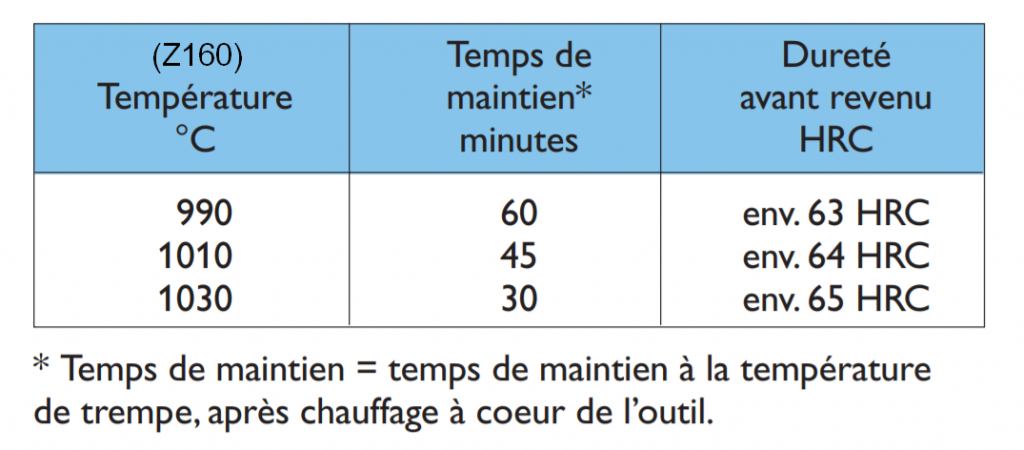

Trempe « durcir l'acier »

Cette opération a pour objectif de modifier les propriétés mécaniques de vos pièces. Généralement les caractéristiques souhaitées sont la dureté, la ténacité et la résistance à l’usure.

Elle consiste à maintenir la pièce à une certaine température qui peut être comprise entre 800°C et 1200°C et la refroidir rapidement.

SPIRAL sera donc en mesure de traiter correctement des plaques de moule, des matrices, des blocs et outils de découpe, des poinçons en différentes matières tels que le Z160, Z38, VAN 23, VAN 4, Z90, 45NCD16.

En fonction du dimensionnel de vos pièces et des caractéristiques souhaitées, SPIRAL est en mesure de faire des supports, des montages et ainsi positionner vos pièces de sorte à minimiser les déformations.

Elle se traduit par les étapes suivantes :

- Montée en température

- Maintien à température à un ou plusieurs paliers de préchauffe

- Montée en température jusqu’à température d’austénisation

- Maintien à température

- Refroidissement rapide sous gaz

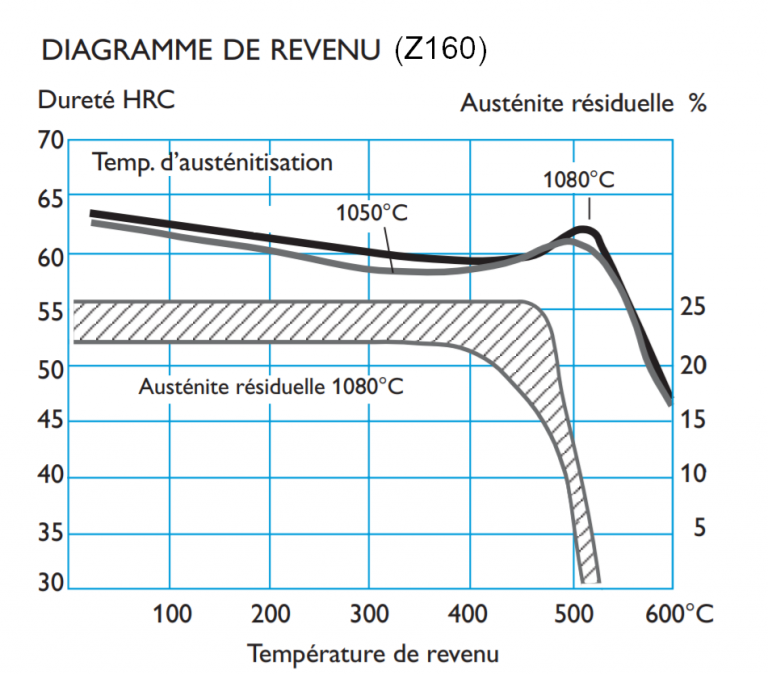

Revenu « obtenir un bon compromis dureté-déformation »

Le revenu doit s’effectuer immédiatement après la trempe. SPIRAL étant équipé de fours permettant de faire ces deux opérations à la suite sans manipulation, nous vous garantissons ainsi de meilleurs résultats.

La fragilité est le principal inconvénient des pièces qui ont de gros efforts à supporter. C’est pourquoi il est nécessaire de faire subir aux aciers trempés un, deux, voire trois paliers de revenus afin de supprimer l’excès de dureté dû à la trempe, et d’atténuer les tensions par une détente moléculaire.

Il faut donc doser le revenu c’est-à-dire choisir la bonne température en fonction des caractéristiques obtenues après trempe et les caractéristiques souhaitées afin d’obtenir le meilleur compromis entre la dureté et la résilience.

La résilience est une valeur qui évalue la ténacité. C’est aussi la qualité d’un acier qui est dépourvu de fragilité ; la résilience est donc le contraire de la fragilité. Quand l’acier est résilient, il résiste bien à la rupture et à l’énergie qu’il absorbe.

Les Recuits

Le recuit est une opération thermique qui est mise en œuvre pour ramener un acier à une structure d’équilibre (proche de son état d’origine) en faisant disparaitre les états hors équilibre provenant des traitements antérieurs (thermiques ou mécaniques).

Ces traitements sont réalisés pour :

- éliminer les contraintes introduites lors des différentes opérations de mise en forme,

- diminuer la dureté tout en améliorant la ductilité et la ténacité,

- faciliter l’usinage ou les traitements mécaniques,

- obtenir une structure particulière de taille uniforme,

- retrouver des propriétés magnétiques (Fer pur).

RECUIT FER-NICKEL (SUPRA 50) + OXYDATION

Les alliages fer nickel sont utilisés essentiellement dans le traitement des signaux électriques. On les trouve dans des applications très diverses où la puissance mise en jeu est faible : électronique, sécurité, communications…

Les caractéristiques magnétiques optimales de ses alliages sont obtenues par traitement thermique des pièces à haute température comprise entre 1050°C et 1150°C.

Ce traitement thermique est d’abord destiné à recristalliser le métal tout en améliorant les propriétés magnétiques.

Oxydation « isoler électriquement vos composants »

Pour certaines applications, les pièces finies doivent être isolées électriquement (Ex : Tôles de rotor), elles doivent donc être recouvertes d’une légère couche d’oxyde.

Une telle oxydation peut être obtenue par un maintien des pièces vers 500 °C à l’air.

Durcissement structural (Cuivre béryllium Cube2) : Augmenter la conductibilité de vos compostants

Après usinage ou découpage, le traitement thermique (ou revenu) sera effectué pour donner les propriétés finales désirées pour l’utilisation de vos composants.

Si votre souhait est de modifier certaines propriétés mécaniques telles que la conductibilité électrique où la dureté : nous saurons répondre à ces exigences en faisant varier la température et le temps de maintien du revenu.

Le traitement sera réalisé dans nos fours à atmosphère contrôlée, ce qui n’alternera pas le visuel de la pièce et donnera un produit Brillant après traitement.

Équipement

3 fours sous vide de la marque BMI

Capacité

Plaque de traitement de 650*500 mm

Matière traitable

Acier d’outillage et de découpe (Z160, ASP23, TSP4, Z38…), Acier inoxydable, cuivre, alliages de cuivre, alliages fer/carbure, laiton, titane

Dimensions de la pièce

De quelques mm jusqu’à 700mm